2015年7月28日 – 为了不断创新、不断缩减产品上市时间,我们一直坚持在“以客户为导向”的解决方案中使用最新科技。最近的一个例子,便是我们新近采购的3D打印机。

早在2014年,我们便意识到,可将3D打印机纳入为环球仪器治具解决方案的一部分;有了3D打印机,我们可以更灵活地制作治具原型,在更短的时间内制作可用产品并送到客户手中。于是我们购买了Fortus 400MC 3D打印机。它将热融材料从喷头挤出(可以把喷头想象成热熔胶枪),将产品的横截面逐层打印出来;一个截面完成后,打印底座降低,喷头进行下一层的喷涂;这些横截面粘合在一起便形成了一个完整的三维物体。这种技术被称熔融沉积造型术(Fused deposition modeling, FDM),它使用塑料材料(如ABS,静电耗散型ABS,聚碳酸酯,尼龙)来“打印”物体。打印时间取决于物体体积,范围从20分钟到24小时。

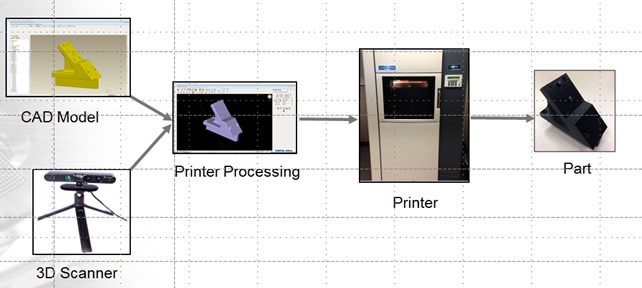

3D打印机如何工作?

先通过计算机建模软件建模,再将建成的三维模型“分区”成逐层的横截面,横截面可薄至15微米。打印机读取文件中的横截面信息,继而逐层打印。

Fortus400工作视频:

[icon icon=”film” size=”small” style=”simple” shape=”inherit”][/icon] 视频: 熔融沉积造型工艺

3D打印不只是一项非常酷的技术,它还非常有用。我们会说到环球仪器是如何使用3D打印机的;不过在那之前,要先简单介绍一下DIMM连接器(双列直插内存模组)。

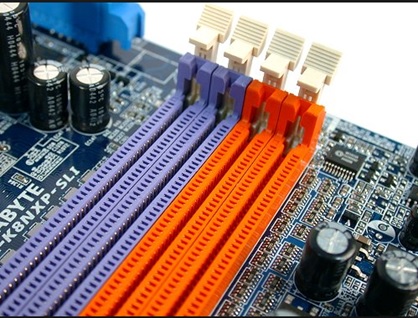

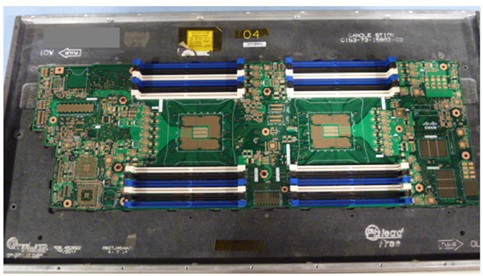

为了适应如个人电脑,工作站和服务器等设备的储存器需求,电子制造商们在PCB上安装了DIMM连接器。DIMM连接器由一系列动态随机存储器集成电路器件组成。

当前的DIMM技术基于DDR3内存设备,从2007年开始使用。随着对更高性能与带宽需求的不断增加,DDR3现在已达到了其技术极限,最终将无法满足该需求;于是基于DDR4内存设备的新一代DIMM连接器诞生了。DDR4 DIMM连接器具备更高的性能,提升了数据完整性且能耗更低。因为这种功能上的进步,电子行业现在正在从DDR3向DDR4过渡。

DDR4 DIMM连接器给电子制造商们带来了装配上的挑战。首先,引脚间距更小。DDR3 DIMM连接器通常有240个引脚,而DDR4 DIMM连接器有288个引脚—元件大小不变,引脚数量却增加了20%!其次,为了让信号路由更容易,增加信号层的数量以驱动更多的功能,厂商们增加了DDR4 DIMM连接器的高度和厚度。最后,基于上述因素,手工精确装配DDR4 DIMM连接器变得很困难。手工插件经常会导致引脚的弯曲,因为操作员无法保证插件时手部用力的平衡。操作员也无法持续不间断地检查DDR4 DIMM连接器的每一个引脚。手工插件的精确度太低,从而导致较低的产量与直通率,因此将DDR4 DIMM连接器插件自动化势在必行。

了解了DDR4带来的挑战之后,我们现在要讲一讲,环球仪器是如何帮助客户实现DDR4 DIMM连接器装配自动化的:

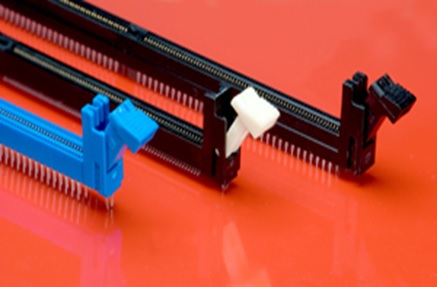

我们的大客户之一,一家全球知名EMS公司,告诉我们他们在DDR4 DIMM连接器的装配上遇到了困难。他们目前使用人工方式,在每个PCB上安装24个DDR4 DIMM连接器。而连接器的包装方式,是真空批量包装(见附图A)。这种类型的包装,使得贴片机不能有效地拾取元件;这也是制造商们目前仍然手工安装这类连接器的主要原因之一。没有适当的包装解决方案,这一工艺便不能实现自动化。

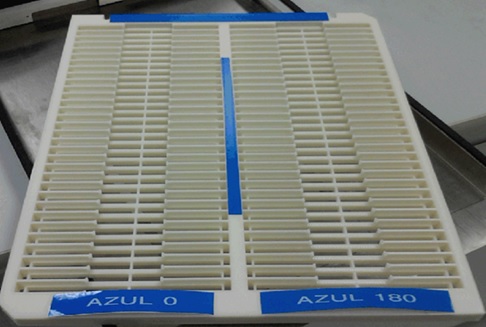

使用3D打印机技术,我们为DDR4 DIMM连接器创造出一种新的包装解决方案,矩阵式托盘送料器(见附图B)。我们使用了一种特殊的防静电材料,在3D打印机上打印出这个送料器。矩阵式托盘机送料器能够持续稳定地将DDR4 DIMM连接器送入SMT设备,从而达到自动、精准的贴装。这一送料解决方案,使得客户得以实现DDR4 DIMM连接器从手动安装到自动安装的过渡(见附图C)。除了这款新型送料器,我们提供给客户的最终解决方案还包括新夹具/适配器的创造,以及对贴片机的视觉系统的修改,帮助客户将直通率从85%提升至 99 %,也就是14 %的改善!

想要了解更多关于DIMM连接器的信息?请关注我们在近期内将会发表的帖子“从DDR3向DDR4过渡的电子制造业”。

附图A – 真空批量包装DDR4 DIMM连接器

附图B – 3D打印出来的矩阵式料盘

附图C – 安装了24个 DDR4 DIMM连接器的成品

视频:DDR4 DIMM连接器 – 环球仪器贴装解决方案

[icon icon=”film” size=”small” style=”simple” shape=”inherit”][/icon] 视频:DIMM连接器自动插件

那么,3D打印技术是如何参与进来的呢?

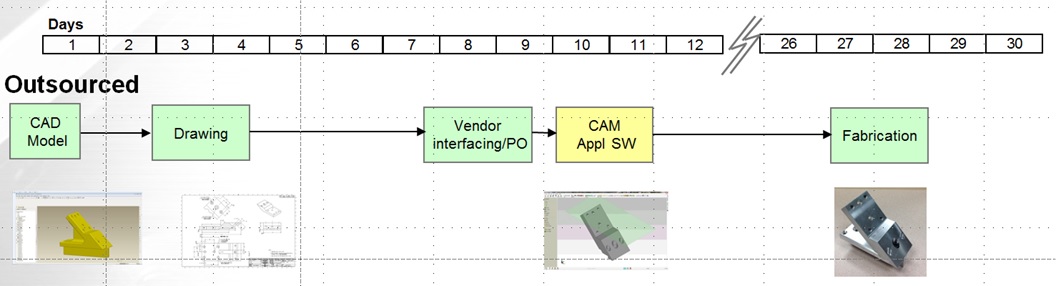

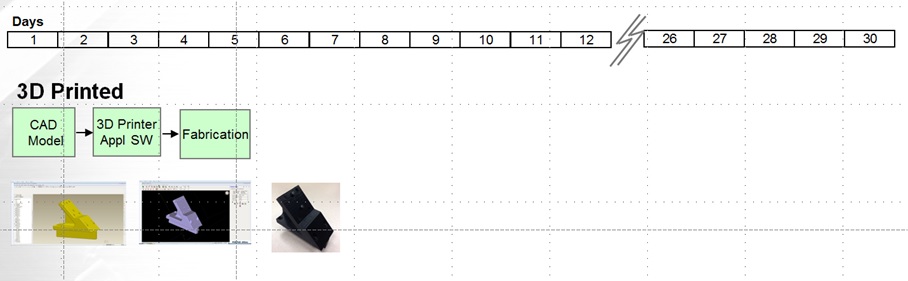

在AutoCAD里对矩阵式托盘送料器设计完成之后,我们能在1周之内把这一解决方案由概念变成现实,3D打印时间也只需短短12小时。如果将这一项目外包生产,则需超过3周的时间。自主生产的成本,仅仅是外包生产的一半。

(外包模式进行原型制作)

(使用3D打印机进行原型制作)

除了快速原型制作之外,3D打印技术还被用来进行功能概念建模和模具设计制造。我们将继续使用这项技术,根据客户的需要,在最短时间内提供最具成本优势的解决方案。无论是现在还是将来,我们都将紧跟科技创新的脚步,这也正是环球仪器公司文化的核心。

如果你在治具方面遇到挑战,希望能通过快速的原型制造来解决问题,请联系环球仪器,我们将用科技与我们的专业知识为你服务。

Rick Buchanan,高级应用工程师

环球仪器治具解决方案

E-mail:buchanan@uic.com

电话:+1 607-779-5038