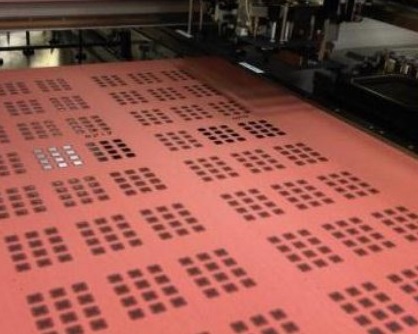

2014年12月3日 – 一直以来,半导体封装产业往往根据封装对象来决定所使用的设备,裸晶(Bare Die)有其专有的封装形式和工艺,倒装芯片(Flip Chip)也有其专有的贴装形式和工艺。新封装形式的功能,性能,微型化程度以及材料成本是否低廉,对产品生命周期中的关键环节–上市时间–起着至关重要的作用;它们也成为当前半导体封装产业所面临的最大挑战。设备的封装区域越大,在每一工艺环节处理的元件越多,生产成本才能降下来。封装技术 — 如eWLB/FOWLP,,嵌入式,SiP,,RCP和2D/3D – 如果在拥有大型封装区域的设备上使用,便能从KGD封装中和后工艺流程中实现成本效能。以前在小于300mm*300mm的封装区域上才能实现的精确度达到4um至10um的晶圆封装,如今在600mm*600mm的封装区域上也可实现。

理论背景

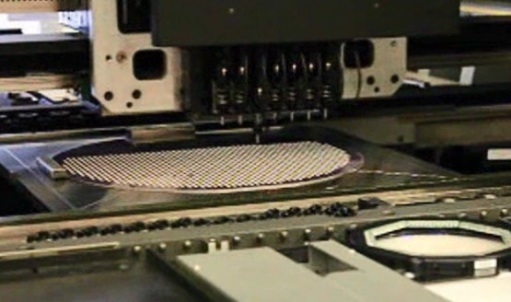

如今,高精度倒装芯片的贴装速度最高不超过5000cph,对精度要求较低的裸晶封装速度能超过8000cph。速度与精确度永远不会成正比关系,这一点在表面贴装设备上就能体现出来。高精度贴片机不可能达到高速贴片机的速度,而高速贴片机不会因为把速度降低就能提升精确度。在设计机器结构的时候,不可能同时兼顾速度与精确度。

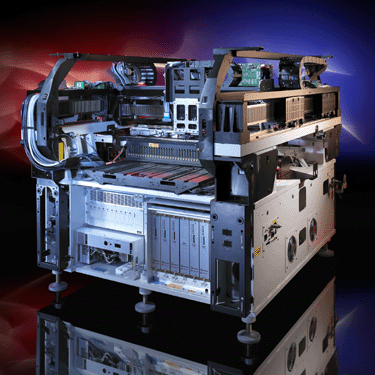

试想一下,一台设备具有这样的能力,它可以同时满足半导体封装和表面贴装的需求;它能以高速贴片机的速度来进行高精度半导体封装。这样的性能完全基于设备的整体结构设计考虑,从机器底部的支撑垫到机器顶部的贴装头。

实现大型封装区域的结构设计

构建原理

这台设备的结构关键在于拥有一个稳固的基台,它能很好地应对振动,并让相邻的振动不受彼此影响。其线性马达驱动–作为X,Y轴的推动系统–具有快速的动作响应性能和极短的定位时间,所以该设备才能同时达到高速度和高精确度。 传统的永磁线性马达高速运转时间过长便会因为温度升高而出现偏差; 可变磁阻型线性马达则不会出现这种问题。线性马达的大小不会对其性能产生影响,所以只需根据设备大小调整线性马达定子的长度即可。贴装头数量越多,线性马达推动X,Y轴实际运行的次数就可相应减少,而且不会影响整体装配速度。

总而言之,一台具有大型封装区域的设备的速度和精确度如何,关键在于它的结构设计。

实现高速封装的技术

定位的重要性

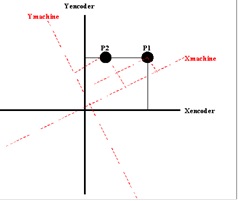

由于机械上的不一致性,每个定位系统的工作效果都不会一样。这就导致以下情况的产生:从编码器位置到指定位置的实际运动轨道,会跟预计运动轨道有偏差,导致无法实现大区域封装。换句话说,让贴片机的轴从编码器位置(0,0)朝任何方向运行0.5米,它的实际运行距离可能小于0.5米;而换一台机器,它的实际运行距离又可能大于0.5米。 为了解决这个问题,机器的定位系统必须能够找到编码器位置与机器位置之间的比例关系, 这样才能校正实际运动轨道的偏差。

增强版定位系统

增强版定位系统的工作原理是,找到编码器坐标与机器坐标之间的比例关系。

机器坐标一般指基准板,而编码器坐标则指X,Y轴上线性编码器位置。基准板及基准点阵列的大小决定了定位校正区域的大小及精确度。 增强版定位系统的关键在于,它会测量基准点阵列实际位移的距离,并指挥机器根据实际位移距离来进行校正,而不是以基准点的理论位置为基准。

请注意,在编码器坐标系统中,从P1到P2的位移仅仅是X轴的位移。但是,在机器坐标系统中,X轴和Y轴都会位移。正是因为有这种空间上的差异,所以系统才会对X轴和Y轴分别进行定位,从而找到两个坐标系统之间的对应关系。

精度稳定性技术

AOI反馈

一般情况下,系统的精度性能由系统本身自动校正或通过自动光学检测系统(AOI)自动校正。这两种系统共同工作所带来的挑战便是,它们对于重复性的检测结果一般是一致的,而它们对于综合偏差的检测结果一般是不一致的。所以,为了让两种系统并存工作且不影响系统使用,则需开发出一套参考标准。

让贴装系统具备能够管理AOI反馈信息的技术是非常有必要的;只有这样,每一次贴装/每一个贴装轴跟理论贴装坐标的偏差才能得到校正。这种校正贴装误差的技术能使多贴装轴系统在不降低精确度的基础上达到更高的产量。后贴装工艺也能从这种技术中获益。因为如果机器本身如果不具备这种功能,那就需要上游做出调整,以适应或提升最终工艺的性能(比如Mold操作或温度对材料产生的影响)。在软件的帮助下,离线数据能跟封装系统实现无缝对接。高物料周期和高HVM智能借助AOI系统的工艺反馈才能实现。

稳定性

动态贴装校正验证

在温度或机器运转时间发生变化时,机器系统的稳定性会对机器的精确度产生非常大的影响。

除了上面提到的技术之外,还有一种特殊的方法,就是通过自我校正技术来实现差异监控,即动态贴装校正验证(DPCV)。DPCV使用了校正参照物,它能让机器自动识别封装性能在重复性方面发生的变化,以及与参照物对比所产生的偏差。 这种次微米级检测技术能够减少定位系统在测量上的误差,从而检测到系统中真正发生的变化。该功能会自动在机器上运行,而不需要操作员做任何操作;它还可以被灵活设置以应对时间,产品或温度方面的变化。该功能的使用能够保持系统性能稳定和SPC,它还可以作为设备维护的指示器。

通过上部校准工艺(TAP)的高精度贴装

半导体组装通常会因为元件的参考面在上面导致贴装精度较低。这是因为实际上运用传统贴装技术时,晶圆的参考面在上面且被贴装轴/机械手的吸住而不能成像校正。这些障碍现在可以通过TAP技术解决。TAP技术是晶圆的外形切割和参考图案通过下视检验相机同时检验,检验将会建立起晶圆的外形和晶圆参考图案的关系。然后上部校准的晶圆通过传统的方式吸取后移到上视相机上面,上视校正相机建立起晶元片的外形和贴装轴的关系补正到贴装中。这种偏差关系是通过上部校准工艺(TAP)加到上视相机的校正偏差到最终的贴装位置。这个工艺解决了元件在检验和吸取时移动的问题。

结论

无论是半导体封装还是表面贴装,它们对高速和高精度的要求都是一样的。半导体封装对于设备有着跟表面贴装一样的需求。如今的半导体封装设备的系统已经非常灵活,并能处理从微型到大型的元件,且能将封装精度控制在10um以下;所以,它能有效地降低FOWLP,嵌入式,SiP,,RCP和晶圆堆叠等封装技术的成本。

如需了解更多环球仪器关于半导体封装方面的信息,请点击http://cn.uic.com/解决方案/先进封装/。